![]()

![]()

050-621-66-10

098-315-95-94

г. Киев,

ул. Ушакова 63

Расчет полипропиленовых труб и фитингов

Введение

Трубы и соединительные детали для систем горячего и холодного водоснабжения из полипропилена обладают рядом преимуществ:

- устойчивостью к высоким температурам;

- высокими санитарно-гигиеническими свойствами;

- шумопоглощающими свойствами;

- абсолютной коррозионной стойкостью;

- химической стойкостью к более чем трёмстам веществам и растворам;

- гладкой и не изменяемой во времени внутренней поверхностью стенки трубы;

- простотой монтажных и ремонтных работ.

Материал

Полипропилен - изотактический термопласт, макромолекулы которого имеют спиральную конформацию, впервые был получен в 1954 году.

Полипропилен - изотактический термопласт, макромолекулы которого имеют спиральную конформацию, впервые был получен в 1954 году.

Полипропилен производят путём полимеризации газа пропилена, имеющего химическую формулу: СН2СНСН3.

Полипропилен имеет следующие модификации:

- гомополимер пропилена (тип 1) РРН;

- сополимеры пропилена и этилена (тип 2) РРВ - блоксополимер;

- статический сополимер пропилена с этиленом (тип 3) рандом сополимер - изначально обозначался как PPRC - полипропилен рандом сополимер, в дальнейшем абривиатура была сокращена до PPR.

Трубы и фитинги для водоснабжения PRO AQUA производятся из 3-го типа полипропилена - рандом сополимера.

Рандом сополимер PPR, получаемый путём набора молекул пропилена и этилена в беспорядочном их сочетании и представляется следующей графической формулой:

Физико-механические свойства полипропилена

-

Физико-механические свойства всех разновидностей полипропилена отличаются в небольших пределах, и не дифференцируются, когда приводятся свойства полипропилена:

- Минимальная длительная прочность - MRS (Minimum Required Strength) - характеристика материала трубы, численно равная напряжению в МПа в стенке трубы, возникающему при действии постоянного внутреннего давления, которое труба способна выдержать в течении 50 лет при температуре 20 °С с учётом коэффициента запаса прочности, равного 1,25. Под этим понимается способность материала трубы сохранять к концу предполагаемого срока службы такой запас прочности трубопровода, чтобы он при соблюдении условий эксплуатационного периода гарантировал ещё надёжное исполнение своих рабочих функций. По современным обозначениям напорных труб из полипропилена, показатель MRS в кгс/см2 (бар) проставляют после сокращённого обозначения материала трубы. Например полипропилен рандомсополимер PPR с минимальной длительной прочностью MRS = 8 МПа (80 кгс/см2; 80 бар), будет иметь обозначение PPR 80.

Стандартное размерное отношение - SDR (Standart Dimension Ratio) - безразмерный показатель, характеризующий отношение номинального наружного диаметра трубы Dn к номинальной толщине стенки S (в одинаковых единицах измерения обеих величин в мм или м) Значение стандартного размерного отношения трубы рассчитывается по формуле:

SDR = Dn / S;

Значение SDR соединительной детали будет соответствовать SDR трубы с которой она монтируется. Например, тройник с маркировкой SDR 11 предназначен для сварки с трубой имеющий такую же маркировку.

- Номинальное давление - PN (Pressure Nominal) - рабочее давление транспортируемой воды в пластмассовом трубопроводе (в барах) с температурой 20°С, который безотказно эксплуатируется в течении 50 лет при минимальной длительной прочности MRS равной 6,3 МПа.

Показатели типов труб PN, SDR, S находятся в связи между собой, их соотношение представлено в таблице 3.1:

|

||||||||||||||||||||||||||||||||||||||||||||

Основные характеристики полипропилена

| Молекулярная масса, (ат. ед. массы) | 75 000 - 300 000 |

| Плотность, г/см3 | 0,91 - 0,92 |

| Предел текучести при растяжении, Н/мм2 | 27-30 |

| Предел прочности при разрыве, Н/мм2 | 34 - 35 |

| Относительное удлинение при разрыве, % | > 500 |

| Модуль упругости, МПа | 900 - 1200 |

| Теплостойкость, °С | 100 |

| Температура плавления, °С | > 146 |

| Средний коэффициент линейного расширения, мм/м^°С | 0,15 |

| Коэффициент теплопроводности, Вт/м • °С | 0,23 |

Отличительные особенности полипропилена

Для полипропилена характерна высокая стойкость к многократным изгибам и истиранию. Стойкость к поверхностно-активным веществам (ПАВ) у полипропилена повышена, в этом состоит и его преимущество перед полиэтиленом.

Ударная вязкость с надрезом составляет 5 - 12 кДж/м2, морозостоек при отрицательных температурах.

Полипропилен получил наибольшее распространение в системах холодного и горячего водоснабжения, внутренней и наружной канализации.

Армированный полипропилен

Армированные полипропиленовые трубы производятся поэтапно. Первоначально экструзией изготавливают однородную полипропиленовую трубу. Затем в непрерывном процессе твёрдую наружную поверхность трубы плотно охватывают сплошной или перфорированной алюминиевой лентой, кольцевую форму которой придают обкатывающими роликами. Существуют две технологии сварки алюминиевой ленты на трубе - внахлест и встык. Наиболее передовая технология сшивки - встык (как при производстве армированных труб PRO AQUA). Фиксация краёв ленты относительно друг друга производится ультразвуковой сваркой. Далее полученную трубную конструкцию вновь экструдируют (поверх алюминиевой оболочки наносят новый слой полипропилена).

Армирование трубы преследует одну из главных целей, заключающуюся в резком снижении температурных удлинений термопластичной трубы, которые у однородных полипропиленовых труб проявляются в значительной мере.

Не случайно разработчики армированных полипропиленовых труб, добившись промышленной реализации такой армированной конструкции, называют её термином «стабильная». Под этим подразумевается малая зависимость изменения первоначальной длины трубы при её нагреве или охлаждении.

Коэффициент линейного теплового расширения а (мм/м^°С) для PPR трубы а = 0,15, а для армированной PPR трубы а = 0,03.

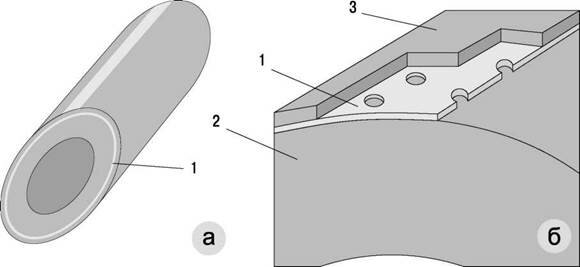

Схема армирования и конструктивное исполнение PPR трубы

Рис. 5.1. а - разрез армированной трубы PPR;

1 - слой алюминия. б - конструкция армированной трубы PPR; 1 - слой перфорированного алюминия; 2, 3 - полипропилен.

Исходя из технологии раструбной сварки, при которой наружный диаметр трубы при нормальной температуре должен соответствовать внутреннему диаметру соединительной детали, стенку трубы наращивают на 2 - 3 мм и в этот размер вписывают алюминиевую оболочку и внешний полимерный слой облицовки, который перед сваркой удаляется при помощи специального инструмента.

Армированные трубы PRO AQUA производятся двух типов: перфорированные и гладкие. Отличие перфорированной оболочки армированной PPR трубы от гладкой заключается в том, что алюминиевая оболочка имеет частую перфорацию - сетку отверстий малого диаметра.

В процессе экструдирования полипропиленовой трубы, вязкотекучий материал затекает в эти отверстия и тем самым создаёт сцепление полимера и металла. На поверхности труб такого типа остаются заметные на глаз «утяжины», повторяющие структуру применённой перфорации.

Армирование PPR труб кроме температурной стабилизирующей способности несёт и ещё одну важную функцию - создание антидиффузионного барьера, предотвращающего проникновение молекул кислорода через стенку трубы в теплоноситель.

Проектирование PPR трубопроводов

Проектирование трубопроводов из PPR для систем холодного и горячего водоснабжения осуществляется в соответствии с регламентами строительных норм и правил 2.04.01-85 «Внутренний водопровод и канализация зданий» с учетом специфики полипропиленовых труб и Сводом правил по проектированию и монтажу трубопроводов из полипропилена рандом сополимера СП 40-101-96.

Гидравлический расчёт

Гидравлический расчёт трубопроводов из PPR 80 заключается в определении потерь напора (или давления) на преодоление гидравлических сопротивлений, возникающих в трубе, в соединительных деталях, в местах резких поворотов и изменений диаметра трубопровода.

Коэффициент гидравлического сопротивления

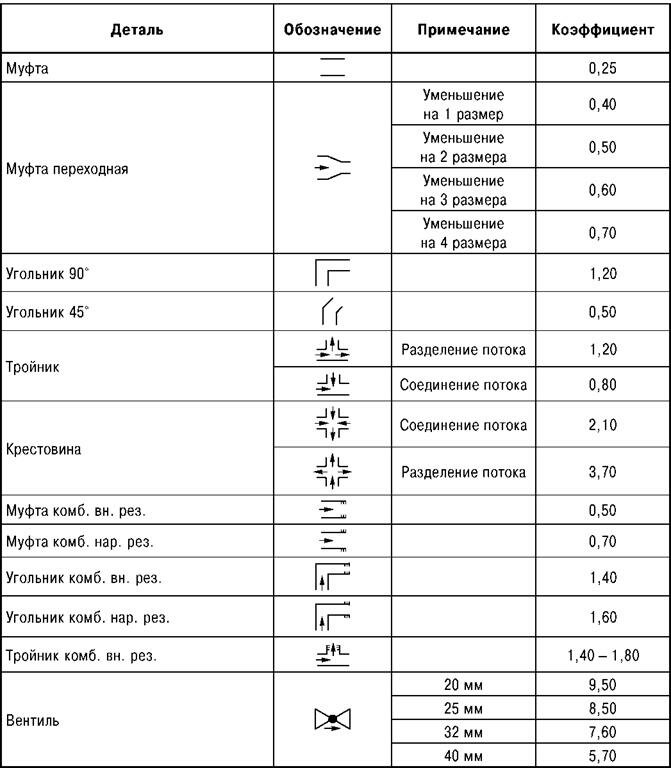

Гидравлические потери напора на местные сопротивления в соединительных деталях рекомендуется определять по следующей таблице:

Коэффициент местного гидравлического сопротивления для соединительных деталей из полипропилена PP-R 80

Компенсация линейного расширения

Поскольку полимерные материалы имеют увеличенный по сравнению с металлами коэффициент линейного удлинения, то при проектировании систем отопления, холодного и горячего водоснабжения, производят расчёт удлинений или укорочений трубопроводов при возникающих перепадах температур.

Проектирование и монтаж трубопроводов необходимо выполнять так, чтобы труба могла свободно двигаться в пределах величины расчетного расширения. Это достигается за счет компенсирующей способности элементов трубопровода, установкой температурных компенсаторов и правильной расстановкой опор (креплений). Неподвижные крепления труб должны направлять удлинения трубопроводов в сторону этих элементов.

Расчёт изменения длины трубопровода при изменении его температуры производится по формуле:

AL = аЧ^ At,

где

- DL - изменение длины трубопровода при его нагреве или охлаждении;

- a - коэффициент теплового расширения мм/м •“С;

- L - расчётная длина трубопровода;

- At - разница температуры трубопровода при монтаже и эксплуатации °С(°К).

Величину температурных изменений длины трубы можно также определить по таблицам 6.2 и 6.3.

Таблица линейного расширения (в мм): труба PP-R 80 PN10 и PN20 - (a = 0,15 мм/м^°С)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица линейного расширения (в мм): армированная труба PP-R 80 PN 25

(а = 0,03 мм/м • °С)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Компенсацию тепловых удлинений решают конструктивно, используя углы поворота, скользящие и неподвижные опоры, а также готовые компенсаторы. В неподвижных опорах труба жёстко крепится хомутом через резиновую прокладку, а в скользящих опорах фиксаторы позволяют трубе перемещаться в осевом направлении. На примере проектного решения трассировки трубопровода в виде угла поворота приведем расчёт тепловой компенсации горизонтального участка полипропиленового трубопровода, определив нужную длину вертикального участка, который с учётом упругих свойств трубы будет “пружинить” без разрушения в интервале величины удлинения равной AL.

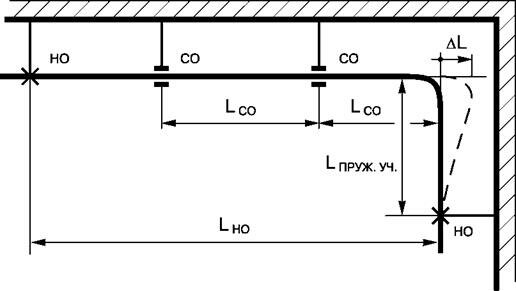

Г-образный компенсатор

Рис 6.1. Расчетная схема Г-образного компенсатора:

- НО - неподвижная опора;

- СО - скользящая опора;

- Lnpyx.уч. - длина пружинящего участка от оси трубы до края неподвижной опоры, мм;

- DL - увеличение длины горизонтального участка трубопровода при нагреве, мм;

- LH0 - расстояние между краями неподвижных опор, мм;

- LC0 - расстояние между краем неподвижной и центром скользящей опоры, а также между центрами скользящих опор, мм.

В целях устранения разночтений предлагается производить отсчёт пружинящей длины от оси горизонтального участка до края неподвижной опоры на вертикальном участке. Формула длины пружинящего участка трубопровода имеет вид:

Lnpyx.уч.= К * √D * AL+ D,

где:

- Lnpyx.уч. - длина пружинящего участка, мм;

- k - константа, характеризующая упругие свойства трубы = 30;

- D - наружный диаметр трубы, мм;

- DL - увеличение длины участка трубопровода при его нагреве, мм.

Расчёт Г-образного компенсатора выполняется в следующей последовательности: сначала определяется величина теплового удлинения расчётного участка, затем вычисляется необходимая длина перпендикулярного к нему пружинящего участка.

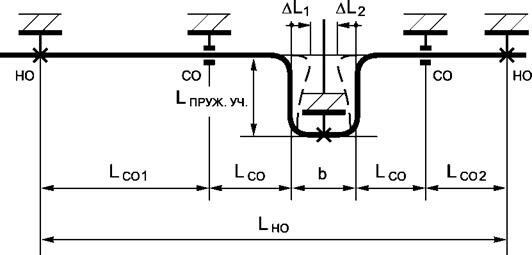

П-образный компенсатор

Рис 6.2. Расчетная схема П- и U-образного компенсаторов:

- НО - неподвижная опора; СО - скользящая опора;

- Lnpyxyn - длина пружинящего участка от оси трубы до края неподвижной опоры, мм;

- b - ширина компенсатора (вставка), расстояние между осями колеи, мм;

- AL1, D L2 - увеличение длин горизонтальных участков трубопроводов при их нагреве, мм;

- LH0 - расстояние между краями неподвижных опор, мм;

- LC0 - расстояние между центром скользящей опоры и осью колена трубы, мм;

- LC01, LC02 - расстояния между краем неподвижной опоры и краем скользящей опоры, мм.

При решении тепловой компенсации участка трубопровода с использованием трубного П-образного компенсатора, можно применить 2 приёма его расположения между неподвижными опорами:

- срединное (точно посередине) размещение между опорами, при котором длины обеих равнорасположенных в обе стороны от него ветвей трубопроводов равны, т.е. получается конструкция равноплечевого компенсатора;

- смещённое размещение, возникающее при проектных решениях, когда длины ветвей трубопроводов в силу конструктивных особенностей объекта и трассировки трубопровода оказываются различными, т.е. получается конструкция разноплечевого компенсатора.

В первом случае расчёта, величина AL равна для обеих ветвей трубопровода и общее удлинение равняется: AL, = 2AL.

Во втором случае величина AL рассчитывается независимо для каждой ветви и удлинение составляет сумму вычисленных удлинений: AL, = AL + AL,

где :

- AL = L1 + L ;

- лев сої со’

- AL = L2 + L

- прав со2 со

Ширина компенсатора b (вставка), независимо от длины его ветвей, назначается конструктивно и составляет величину равную 11 - 13 D. Вставка всегда крепится посередине хомутом (жесткое крепление).

Тепловое удлинение A L расчётных участков трубопроводов плюс некоторый гарантированный зазор между сблизившимися верхними деталями компенсатора (порядка 150 мм) не должны превышать ширину компенсатора. В противном случае следует уменьшить расстояние между неподвижными опорами расчётных участков.

Расчёт П-образного компенсатора ведётся аналогично расчёту Г-образного.

Если конструктивные размеры трубных Г и П - образных компенсаторов принимаются по расчёту, то О-образные компенсаторы для различных диаметров пластмассовых труб выпускаются с вычисленными фиксированными значениями их геометрических размеров.

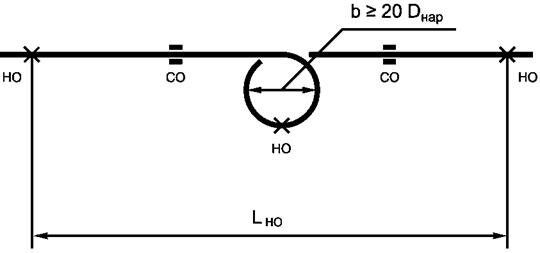

О-образный компенсатор

Рис 6.3. Схема О-образного, петлеобразного компенсатора:

- НО - неподвижная опора; СО - скользящая опора; D - наружный диаметр трубы, мм;

- b - расстояние между стенками компенсатора по внутреннему диаметру, мм;

- Lhq - расстояние между краями неподвижных опор, мм.

Основные принципы прокладки трубопроводов из полипропилена

Трубопроводы следует прокладывать в местах обеспечивающих их защиту от механических повреждений (шахтах, штробах, каналах и т.д.), при этом должна обеспечиваться возможность их теплового удлинения. При невозможности скрытой прокладки трубопроводов их следует защищать от механических повреждений и огня.

Подводки к сантехприборам допускается прокладывать открыто.

Расстояние между трубами и строительными конструкциями должно быть не менее 20 мм.

В местах прохода через строительные конструкции стен и перегородок, полипропиленовые трубы следует прокладывать в футлярах или гильзах из металла.

Внутренний диаметр гильзы должен быть больше на 20 - 30 мм наружного диаметра проходящего в ней трубопровода. Этот зазор заполняется мягким негорючим материалом, способствующим свободному перемещению трубопровода, вдоль оси. Край гильзы должен выступать за пределы строительной конструкции на 30 - 50мм.

Запрещается располагать в гильзе стыковые соединения как разъёмного, так и не разъёмного характера.

В случае прокладки трубопроводов в слое бетона или цементно-песчаного раствора запрещается замоноличивать разъёмные резьбовые соединения.

Крепление PPR трубопроводов

При проектировании трубопроводы разделяются на отдельные участки, путем распределения точек жёсткого крепления. Таким образом, предотвращается не контролируемое перемещение трубопроводов и гарантируется их надёжная фиксация. Точки жёсткого крепления рассчитываются и выполняются с учётом действия сил, возникающих при расширении трубопроводов, а так же дополнительных нагрузок.

Скользящие или направляющие крепления должны позволять перемещения трубы в осевом направлении, исключая при этом механические повреждения трубы.

Расстояние между скользящими опорами при горизонтальной прокладке трубопровода определяется по таблице 6.4:

Расстояние между опорами в зависимости от температуры воды в трубопроводе

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Неподвижные опоры необходимо размещать так, чтобы температурные изменения длины участка трубопровода между ними не превышали компенсирующей способности отводов и компенсаторов, расположенных на этом участке и распределялись пропорционально их компенсирующей способности.

В тех случаях, когда температурные изменения длины участка трубопровода превышают компенсирующую способность ограничивающих его элементов, на нём необходимо установить дополнительный компенсатор.

Запорную и водоразборную арматуру во избежание передачи их веса трубопроводу необходимо жёстко закреплять на строительных конструкциях.

Монтаж PPR трубопроводов

Традиционным способом соединения напорных трубопроводов из полипропилена является сварка, заключающаяся в нагреве деталей до вязкотекучего состояния, соединении их под некоторым давлением, и последующем охлаждении деталей до образования неразъёмного соединения - сварного шва.

Наиболее часто применяющимся методом сварки является раструбная сварка, при которой производится соединение концов труб через промежуточную деталь в раструб.

Сварочный аппарат

Для сварки труб небольшого диаметра используется комплект сварочного оборудования (представлен на рис. 7.1), в состав которого входят:

Для сварки труб небольшого диаметра используется комплект сварочного оборудования (представлен на рис. 7.1), в состав которого входят:

- сварочный аппарат со струбциной (мощность 1500 Вт);

- сменные нагреватели (D 20, 25, 32 и 40 мм);

- резак для резки труб до 40 мм;

- уровень;

- рулетка;

- металлический чемодан; инструкция по применению.

Для сварки пластмассовых деталей диаметрами больше 40 мм используют специальный сварочный аппарат, который поставляется в специальном чемоданчике. Общий вид сварочного аппарата (мощностью 1500 Вт) представлен на рисунке 7.2.

Подготовка инструмента

- Установить сварочный аппарат на ровной поверхности.

- Закрепить на сварочном аппарате сменные нагреватели нужного размера с помощью специальных ключей. Насадки должны плотно прилегать к нагревательному элементу (необходимо следить за тем, чтобы поверхность насадок не выступала за край нагревательного элемента).

Проверить установленную температуру на аппарате (температура сварки PPR составляет 260 - 270°С).

Проверить установленную температуру на аппарате (температура сварки PPR составляет 260 - 270°С).- Включить сварочный аппарат в сеть (напряжение 220В) и проверить горит ли сигнальная лампочка.

В зависимости от температуры окружающей среды нагрев нагревательного элемента длится 10 - 15 минут. Рабочая температура на поверхности достигается автоматически. Процесс нагрева закончен, когда гаснет или загорается (в зависимости от типа сварочного аппарата) лампочка контроля температуры.

Первую сварку рекомендуется производить через 5 минут после нагрева сварочного аппарата.

ВНИМАНИЕ:

Сварочные инструменты должны содержаться в чистоте. При необходимости наргеватель- ные гильзу и дорн прочистить растворителем с помощью грубой салфетки.

Сварка деталей в раструб

Процесс раструбной сварки включает одновременный нагрев соединяемых деталей, технологическую выдержку, снятие деталей с насадок, их сопряжение и последующее естественное охлаждение сваренных деталей. Для каждого наружного диаметра подобраны соответствующие пары насадок. Порядок сварки:

На сварочный аппарат устанавливаются насадки соответствующего диаметра, при этом рабочие поверхности насадок должны быть обезжирены ацетоном или водным раствором спирта. В случаях налипания на насадки остатков полимеров от предыдущей сварки, необходимо провести очистку рабочих поверхностей.

- Сварочный аппарат подключается к сети и ожидается его готовность к работе.

- Соответствующая технологии температура сварки для PPR составляет 260 - 270 °С.

- Труба обрезается под прямым углом к оси трубы при помощи специального резака.

- Конец трубы и раструб фитинга перед сваркой при необходимости очищаются от влаги, пыли и грязи и обезжириваются.

- На трубу наносится метка на расстоянии, равном глубине раструба плюс 2 мм.

- Концы деталей, осевым перемещением, не вращая, плавно вводятся в насадки.

- Выдерживается регламентированное время прогрева до вязкотекучего состояния (согласно таблице 7.1).

- Детали снимаются с насадок, и в течении 1 - 2 секунд сопрягаются друг с другом. При этой операции не допускаются вращательные движения деталей относительно друг друга, возможна лишь небольшая корректировка окончательного расположения деталей в конечной стадии сварки.

- Охлаждение сварного соединения и деталей производится естественным путём.

Для армированных полипропиленовых труб перед сваркой конец трубы зачищается зачисткой, при этом происходит снятие тонкого полимерного слоя вместе с фольгой. В результате этого получившийся наружный диаметр трубы должен соответствовать в пределах допусков стандартному наружному диаметру данного типоразмера.

ВНИМАНИЕ:

- При работе, в случае необходимости, сменные нагреватель очищаются от налипшего материала;

- для обеспечения качественного соединения деталей, следует избегать повреждения покрытия насадок;

- категорически запрещается охлаждать прибор водой, иначе могут быть испорчены термосопротивления.

Технологические параметры раструбной сварки деталей из ПП рандомсополимер (температура наружного воздуха 20 °С)

|

||||||||||||||||||||||||||||||||||||||||||||||||

Сварка термопластов сопровождается обязательным выдавливанием в месте сварного шва расплава материала называемого гратом. При раструбной сварке грат выходит на наружную поверхность трубы и внутреннюю поверхность соединительной детали

Необходимо отметить, что марки полипропилена различных производителей различаются между собой по композиционному составу, поэтому в случае сварки труб и деталей разных производителей для получения гарантированного соединения перед началом основных работ необходимо провести пробную сварку.

Испытания трубопроводов cистемы водоснабжения

Системы внутреннего холодного и горячего водоснабжения должны быть испытаны гидростатическим или манометрическим методом с соблюдением требований ГОСТ 24054-80, ГОСТ 25136-82 и настоящих правил.

Величину пробного давления при гидростатическом методе испытания следует принимать равной 1,5 величины избыточного рабочего давления.

Гидростатические и манометрические испытания систем холодного и горячего водоснабжения должны производиться до установки водоразборной арматуры.

Выдержавшими испытания считаются системы, если в течение 10 мин нахождения под пробным давлением при гидростатическом методе испытаний не обнаружено падения давления более

0,05 МПа (0,5 кгс/см2) и капель в сварных швах, трубах, резьбовых соединениях, арматуре и утечки воды через смывные устройства.

По окончании испытаний гидростатическим методом необходимо выпустить воду из систем внутреннего холодного и горячего водоснабжения.

Манометрические испытания системы внутреннего холодного и горячего водоснабжения следует производить в следующей последовательности:

- систему заполнить воздухом пробным избыточным давлением 0,15 МПа (1,5 кгс/см2);

- при обнаружении дефектов монтажа на слух следует снизить давление до атмосферного и устранить дефекты;

- затем систему заполнить воздухом давлением 0,1 МПа (1 кгс/см2),

- выдержать ее под пробным давлением в течение 5 мин.

Система признается выдержавшей испытание, если при нахождении ее под пробным давлением падение давления не превысит 0,01 МПа (0,1 кгс/см2) .

Системы отопления

Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

Величина пробного давления при гидростатическом методе испытания для систем отопления и теплоснабжения, присоединенных к теплоцентралям, не должна превышать предельного пробного давления для установленных в системе отопительных приборов и отопительно-вентиляционного оборудования.

Манометрические испытания систем отопления и теплоснабжения соответствуют манометрическим испытаниям систем внутреннего холодного и горячего водоснабжения и производятся в той же последовательности (пункт 8.1).

Системы панельного отопления должны быть испытаны, как правило, гидростатическим методом. Манометрическое испытание допускается производить при отрицательной температуре наружного воздуха.

Гидростатическое испытание систем панельного отопления должно производиться (до заделки монтажных окон) давлением 1 МПа (10кгс/см2) в течение 15 мин, при этом падение давлении допускается не более 0,01 МПа (0,1 кгс/см2).

Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов.

Величина пробного давления систем панельного отопления, паровых систем отопления и теплоснабжения при манометрических испытаниях должна составлять 0,1 МПа (1 кгс/см2). Продолжительность испытания -5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

Система признается выдержавшей испытание давлением, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2] и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах.

Изоляция трубопроводов

Теплоизоляция трубопроводов водоснабжения выполняется в соответствии с требованиями СНиП 2.04.14-88 (раздел 3).

При монтаже систем холодного водоснабжения необходимо защитить трубопроводы от образования конденсата. Определение величины минимальной толщины изоляции для полипропиленовых труб можно произвести по таблице 9.1:

Определение толщины изоляции для холодного водоснабжения

|

| * Для других коэффициентов теплопроводности толщина слоя изоляции рассчитывается соответственно по отношению к диаметру d = 20 мм. |

Транспортирование и хранение PPR труб

Согласно СП 40-101-96 Транспортирование, погрузка и разгрузка полипропиленовых труб должны проводиться при температуре наружного воздуха не ниже - 10 °С. Их транспортирование при температуре до - 20 °С допускается только при использовании специальных устройств, обеспечивающих фиксацию труб, а также принятии особых мер предосторожности.

Трубы и соединительные детали необходимо оберегать от ударов и механических нагрузок, а их поверхности - от нанесения царапин. При перевозке трубы из PPRCнеобходимо укладывать на ровную поверхность транспортных средств, предохраняя от острых металлических углов и ребер платформы.

Трубы и соединительные детали из PPRC, доставленные на объект в зимнее время, перед их применением в зданиях должны быть предварительно выдержаны при положительной температуре не менее 2 ч.

Трубы должны храниться на стеллажах в закрытых помещениях или под навесом. Высота штабеля не должна превышать 2 м. Складировать трубы и соединительные детали следует не ближе 1 м от нагревательных приборов.

Требования по технике безопасности

При контакте с открытым огнем материал труб горит коптящим пламенем с образованием расплава и выделением углекислого газа, паров воды, непредельных углеводородов и газообразных продуктов.

Сварку трубосоединительных деталей следует производить в проветриваемом помещении.

При работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом.

Нормативные ссылки

- ГОСТ Р 52134-2003 «Трубы напорные из термопластов и соединительные детали к ним для систем теплоснабжения и отопления. Общие технические условия». В нем перечисляются все необходимые зарубежные стандарты. ГОСТ содержит требования к трубам из полиэтилена, непластифицированного и хлорированного поливинилхлорида, полипропилена и его сополимеров, сшитого полиэтилена (отнесен в настоящем стандарте к термопластам) и по- либутена.

- СНиП 2.04.05-91* «Отопление. Вентиляция и кондиционирование», Приложения к нему, а - также СП 41-102-98 «Проектирование и монтаж трубопроводов систем отопления с использованием металлополимерных труб» и СП 40-101-96 «Проектирование и монтаж трубопроводов из полипропилена «Рандом сополимер».

- СНиП 41-01-2003 в действие введен с 1 января 2004 г., разработчики постарались учесть требования основных зарубежных стандартов и произошедшие на рынке изменения.

- ТУ 2248-039-00284581-99 - общие требования к напорным трубам из сшитого полиэтилена определены в России.

- ТУ 2248-032-00284581-98 - общие требования для труб из сополимеров полипропилена.

Зарубежная нормативная база:

В связи с тем, что закон «О техническом регулировании» привел к нестабильности в области нормативной базы и отнесению целого ряда положений и документов в разряд рекомендательных, есть смысл привести ряд международных стандартов, регламентирующих важнейшие параметры термопластов. Эти нормы, как правило, находят отражение и в новых российских нормативных документах.

Международный стандарт 1ЭО 15874 определяет требования к трубопроводам для горячего и холодного водоснабжения из полипропилена, ISO 161-1:1996 - номинальные наружные диаметры и номинальные давления для труб из термопластов, ISO 4065:1996 - толщину стенок; ISO 9080:2003 содержит методику определения длительной гидростатической прочности, ISO 10508:19995 - требования к трубам и фитингам.

С уважением info@klimatok.com.ua

Нет комментариев. Ваш будет первым!

| Добавить комментарий |