![]()

![]()

050-621-66-10

098-315-95-94

г. Киев,

ул. Ушакова 63

Как правильно соединять напорные трубы из ПВХ и ПЭ

Метод соединения напорных труб бывают нескольких видов:

- Муфтовое соединение с уплотнительным кольцом

- Контактносварное соединение

- Электросварное соединение

- Соединение с помощью механических напорных соединений

- Смазать прокладку, если она сухая. Частично ослабить гайку, отвернув ее.

- Протолкнуть трубу через фиксирующее кольцевое напорное соединение до ее первой остановки, что указывает на то, что труба достигла прокладки.

- Протолкнуть трубу через прокладку до ее попадания на основание напорного соединения.

- Крепко закрутить гайку.

- Затянуть гайку вручную или механически (использовать стандартные ключи) до диаметра de32. Затянуть механически при диаметре более de40.

Стыковая сварка используется для соединения как ПЗ труб, так и ПЗ соединений.

Для выполнения сварки необходимы специальные сварочные аппараты. Стыковая сварка применяется для труб размером начиная от OD 90 мм (чаще, начиная от OD 110 мм) при толщине стенки более 5 мм.

ПЭ трубы диаметром больше 630 мм рекомендуется соединять путем стыковой сварки,

ПЭ трубы диаметром больше 630 мм рекомендуется соединять путем стыковой сварки,

В процессе стыковой сварки между собой соединяются два разогретых конца труб или фасонных частей.

Расплавленные концы смешиваются в пластичном состоянии, образуя равномерное соединение с обширным сопряжением как на наружной, так и на внутренней поверхности трубы. Для нагрева используется разогреваемая электричеством нагревательная пластина, иначе называемая сварочным зеркалом.

Силу сжатия сварочного аппарата можно регулировать, и эта сила переносится, например, с помощью гидравлики (иногда также пневматики или усилия пружины) на место сварки.

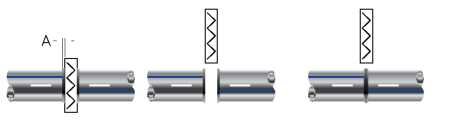

Ра 1 - давление во время этапа плавления

Ра 1 - давление во время этапа плавления

- Ра2 - давление после этапа плавления

- Р f 1 - давление на этапе стыковки

- Pf2- давление сварки

- ta 1 - время создания расплава

- ta2 - время нахождения под контактным давлением после нагрева

- tu - время снятия нагревательной пластины

- tf 1 - время подъема давления на этапе стыковки

- tf2 - время охлаждения под давлением сварки

- t - полное время сварки

- А -температура нагретого инструмента

Этапы стыковой сварки:

- отрезать концы труб или фасонных частей поперек - под углом 90°;

- предпосылкой хорошей сварки является чистота. Наружные поверхности труб и или фасонных частей, а также рабочий инструмент, зеркало нагрева можно очистить, например, спиртом;

- прикрепить свариваемые трубы или фасонные части к сварочному аппарату по длине в одном направлении. Смещение по осям не должно превышать 10% толщины стенки трубы;

- фрезеровать поверхности концов труб выравнивающим торцевателем;

- вставить нагревательную пластину;

- убрать нагревательную пластину и осторожно сжать вместе расплавленные поверхности концов труб;

- после этого следует позволить месту сварки ОСТЫТЬ;

- когда время остывания истечет, убрать давление сварки и вынуть ПЗ трубу или фасонные части из сварочного аппарата

ГІОМНИТЕ

- стыковая сварка не рекомендуется при температуре ниже -15°С;

- в случае дождя, снега, холодной и жаркой погоды следует использовать палатку, навес и т.д.

- в ветреную и холодную погоду свободные концы труб следует закрыть концевыми пробками;

- следить за тем, чтобы у трубы не было глубоких царапин или надрезов. Их глубина не должна превышать 5% толщины стенки;

- различные материалы (например, ПЭ 80 и ПЗ 100) можно соединять с помощью стыковой сварки;

- стенки различной толщины (SDR) нельзя соединять с помощью стыковой сварки, при этом следует учитывать что рабочее давление в системе определяется по ПЭ 80;

- если сварка не удалась, соединение следует разделить и выполнить сварку заново.

Контроль качества сварных соединений напорных ПЭ труб

- визуальная оценка (например, см. места сварки, причину ошибок];

- в месте разреза стыков на внешней поверхности (при разрезе стыка выясняется, нетли холодного соединения];

- испытание напорных ПЭ труб давлением воды.

Аппараты стыковой сварки

Контроль и обслуживание аппарата контактной сварки

- Внешний контроль

- Контроль чистоты и смазки

- Контроль наклонного кожуха

- Контроль гидравлической системы

- Контроль закрепления труб

- Выравнивающий рубанок

- Нагревательная пластина (зеркало)

- Вспомогательные устройства

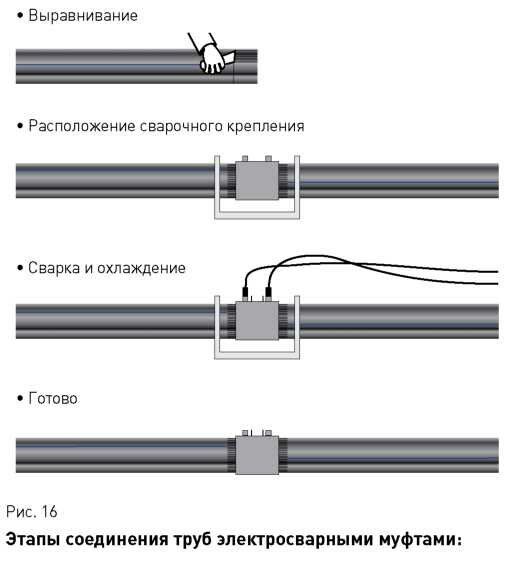

Соединение электросварной муфтой

Электросварка используется для соединения как ПЭ труб, так и РЕ соединений. Для выполнения сварки необходим специальный сварочный аппарат. На внутренней поверхности электросварной муфты вплавлены проволоки сопротивления. Сварка мест соединения осуществляется с помощью тепла, создаваемого проволокой сопротивления, и соответствующим давлением сварки. При нагреве проволок сопротивления муфты высвобождается внутреннее напряжение муфты и муфта обжимает поверхности труб, таким образом создавая необходимое давление сварки.

Аппараты для электросварки

Сварочные аппараты - это в основном автоматизированные сварочные аппараты.

Аппараты оснащены защитной изоляцией и являются влагостойкими. Для безопасности долговременного использования сварочного аппарата с ним следует особенно внимательно обращаться при транспортировке, поскольку в основном аппарат содержит электронику. Сварочные аппараты работают на переменном токе. Источником электропитания может быть электросеть или генератор, дающий равномерное напряжение и имеющий достаточную мощность. Диапазон рабочих температур сварочного аппарата - 20°С...+50°С.

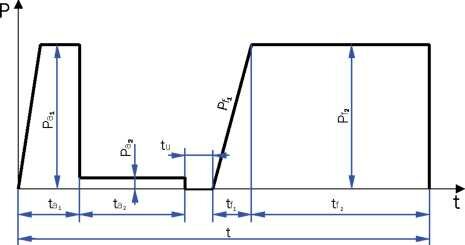

Этапы соединения труб электросварными муфтами:

Этапы соединения труб электросварными муфтами:

- отрезать концы труб под углом 90°;

- очистить поверхности концов труб - удалить окисленный и загрязненный наружный СЛОЙ;

- обозначить протяженность поверхности электросварки на обоих концах свариваемых труб;

- соединить трубы и соединения без напряжения. Для предотвращения шевеления труб или соединений следует использовать специально предусмотренные сварочные крепления;

- сварить место соединения (см. более точные указания в инструкции по использованию электросварочного аппарата для электросварки муфтами).

ГІОМНИТЕ:

- сварку электросварной муфтой можно выполнять при температуре окружающей среды -10°С...+45°С

- в случае дождя, снега, холодной и жаркой погоды следует использовать палатку;

- в местах сварки овал трубы не может превышать наружный диаметр трубы более чем на 1,5%;

- концы свариваемых труб должны быть ровными и расположены перпендикулярно оси трубы (они не должны быть срезаны под углом);

- тщательная очистка труб и трубных соединений непосредственно влияет на результат. Единственный надежный метод удаления загрязнений и окисленного слоя с поверхности труб - это механическая обработка (шлифовка);

- электросварную муфту нельзя шлифовать. При необходимости следует удалить загрязнения чистящим средством (например, спиртом);

- в случае сомнений относительно качества места соединения, например, если во время сварки произошло прерывание электрического тока, место соединения можно сварить ещё один раз после полного остывания места соединения;

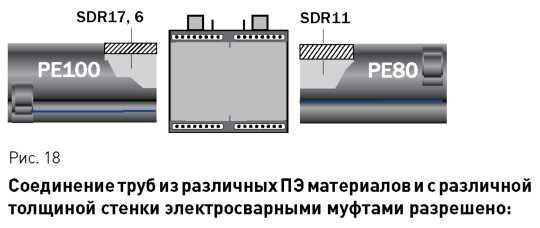

- трубы из различных ПЭ материалов и с различной толщиной стенки (SDR) можно соединять с помощью электросварных муфт;

- соединение электросварной муфты приобретает полную прочность только через два часа после сварки.

- во время сварки и остывания нельзя нагружать свариваемое соединение.

Метод сварки имеет много преимуществ.

Метод сварки имеет много преимуществ.

Например:

- свариваемое соединение настолько же прочно, насколько прочна сама труба.

- техника сварки сохраняет естественную гибкость полиэтиленовых труб по всей длине трубы. Можно соединить трубы в линию прочными сварными соединениями на поверхности земли и после этого смонтировать сваренные трубы в траншее. При этом проблемы не возникают независимо от используемого метода монтажа труб.

Гидравлическое испытание напорных ПЭ и ПВХ труб

Главный метод контроля напорных труб - это испытание давлением, для выполнения которого есть ряд различных методов и критериев успешного прохождения испытания. Смонтированный трубопровод необходимо проверить давлением, чтобы убедиться в целостности труб, соединений и других компонентов (например, опорных блоков).

Перед началом испытания следует убедиться, что измерительные устройства откалиброваны, находятся в работоспособном состоянии и должным образом подсоединены к трубопроводу. Подачу давления нельзя осуществлять до того, как использованный для закрепления бетон (см. закрепление ПВХ напорных труб] затвердеет и приобретет необходимую прочность.

Для проверки давлением трубопровода питьевой воды следует использовать питьевую воду, если проектировщик не предусмотрел иное. Для вывода воздуха из главного трубопровода следует предусмотреть спускные клапаны. Спускные клапаны вместе с запирающими устройствами должны быть во всех самых высоких точках сети. Воздух из трубопровода следует выпустить как можно тщательнее. Трубопровод заполняется водой медленно и, по возможности, начиная от самых нижних точек трубопровода. Все проветривающие устройства должны быть открыты. Следует избегать образования сифона.

В ходе испытания давлением все проветривающие устройства должны быть закрыты и находящиеся в трубопроводе запирающие устройства - открыты.

В ходе испытания давлением все проветривающие устройства должны быть закрыты и находящиеся в трубопроводе запирающие устройства - открыты.

В конце испытания давлением трубопровод следует освобождать от давления медленно. В ходе опорожнения трубопровода все находящиеся в нем устройства для поступления воздуха должны быть открыты.

Этапы гидравлического испытания пластмассового напорного трубопровода на герметичность:

- в секторе испытания поднять давление до рабочего давления и выдержать 24 часа;

- в трубопроводе поднять давление до номинального давления трубы и выдержать в течение двух часов, при необходимости произвести подкачку воды, если давление опускается на 20 кПа;

- медленно поднять давление (прибл. 6 мин.] до 1,3 х PN и выдержать 15-20 минут;

- медленно опустить давление (прибл. 6 мин., в зависимости от диаметра трубы] до 0,5 х PN и закрыть «наполняющий клапан».

Расчет напорных труб

- Определение размера подводящих труб

Диаметр подводящих труб, предусмотренных для соединения потребителей, определяется на основании величины потока, давления подачи и уровня обслуживания. В расчетах также следует учитывать потери давления в трубных соединениях и арматуре

| Минимальные диаметры труб в небольших жилых районах | |

| 1 DN (мм) | Принятое число жителей N1 |

| 50* | 30 |

| 80 | 100 |

| 100 | 250 |

| При условии, что длина трубы не превышает 100 м. |

- Шероховатость трубы

Обычно для ПЗ и ПВХ напорных труб рекомендуется использовать следующие значения шероховатости трубы: к = 0,01 мм, с диаметром < 200 мм, к = 0,05 мм, с диаметром > 200 мм

Обычно для ПЗ и ПВХ напорных труб рекомендуется использовать следующие значения шероховатости трубы: к = 0,01 мм, с диаметром < 200 мм, к = 0,05 мм, с диаметром > 200 мм

- Потеря давления

На давление для движения воды в трубопроводе влияет преодоление препятствий на пути потока.

Потеря давления выражается в метрах водного столба (м в.ст.), промилле (%о), мм/м или м/км.

Потеря давления рассчитывается по формуле Дарси-Вейсбаха: hi = Л L/De*v2/2g, где hi - потеря давления,

- Л - коэффициент потерь на трение,

- L - длина трубопровода (м),

- De - наружный диаметр трубы (м),

- V - скорость потока (м/с).

- Определение диаметра трубы

Для определения диаметра трубы в наши дни используются созданные на основе формул диаграммы. Самыми распространенными являются диаграммы на основе формул Кол б рука-Уайта.

С уважением, info@klimatok.com.ua

Нет комментариев. Ваш будет первым!

| Добавить комментарий |